Uzalishaji kuanzisha

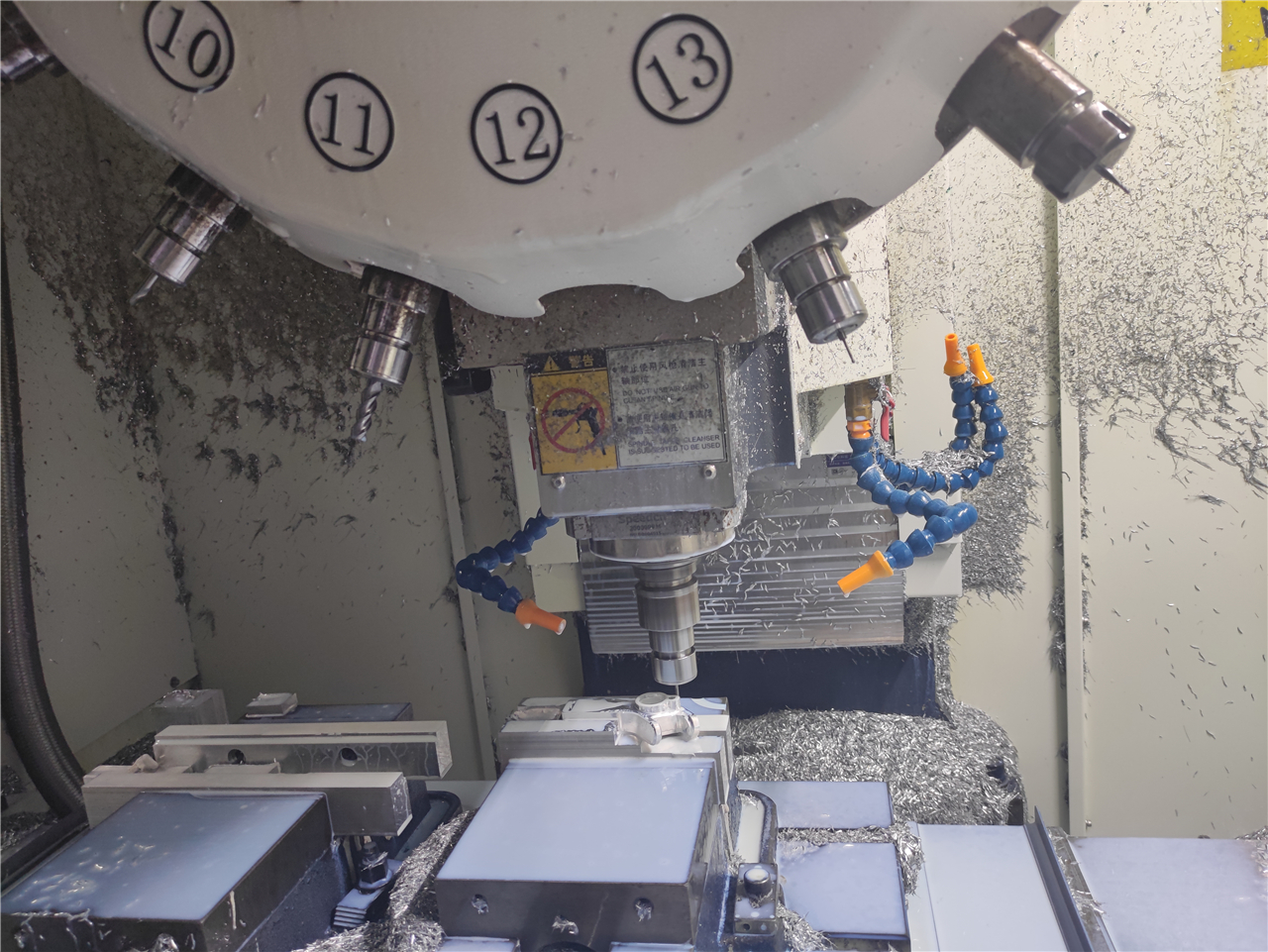

Katika mazingira ya kisasa ya utengenezaji wa haraka, kuna mahitaji yanayokua yaharaka, sehemu sahihi za mashine za CNC. Mchakato huu wa utengenezaji hutoa usahihi usio na kifani, ufanisi na uthabiti, na kuifanya kuwa bora kwa tasnia anuwai ikijumuisha.anga, ya magarinamatibabu.

Hata hivyo, mchakato wa kuzalisha vipengele hivi changamano si bila changamoto.

Katika makala hii, tutachunguza matatizo yaliyojitokeza na pointi za kuzingatia wakati wa utengenezajiusahihi wa haraka sehemu za mashine za CNC.

1.Utata na mambo ya kubuni

Utata wa muundo una jukumu muhimu katika utengenezaji wa sehemu za mashine za CNC za usahihi. Jiometri tata, uvumilivu mkali na harakati za mhimili nyingi zinahitaji upangaji makini na utaalamu. Kuhakikisha kwamba muundo umeboreshwa kwa ajili ya utengenezaji kutoka hatua za awali ni muhimu.

Ushirikiano kati ya wahandisi wa kubuni na watayarishaji programu wa CNC husaidia kutambua changamoto zinazoweza kutokea za muundo mapema, kurahisisha michakato ya utayarishaji na kupunguza ucheleweshaji unaowezekana.

2.Uteuzi wa nyenzo

Jambo lingine muhimu la kuzingatia niuteuzi wa nyenzo. Nyenzo tofauti huleta changamoto tofauti za usindikaji, na kuchagua nyenzo sahihi kwa programu inayohitajika ni muhimu. Nyenzo fulani, kama vile aloi zinazostahimili joto au metali adimu, ni vigumu kutengeneza mashine kwa sababu ya ugumu na usaidizi wake. Kutathmini uwezo wa nyenzo, uwekaji wa mafuta na sifa za ugumu ni muhimu ili kuepuka uchakavu wa zana, matatizo ya umaliziaji wa uso au matatizo wakati wa uchakataji.

3.Uwezo wa mashine na programu

Uchimbaji wa haraka na sahihi wa sehemu za CNC unategemea sana uwezo wa mashine ya CNC inayotumiwa. Usahihi wa mashine, kurudiwa na kasi ya spindle huathiri sana ubora wa bidhaa ya mwisho.

Kwa kuongeza, ni muhimu kuwa nayowatengenezaji programu wenye ujuzi na uzoefu wa CNCni nani anayeweza kuboresha njia za zana, kuchagua vigezo vinavyofaa vya kukata, na kupanga shughuli changamano za uchakataji.

4.Uteuzi wa zana na uboreshaji wa njia ya zana

Kuchagua zana sahihi ya kukata ni muhimu ili kufikia usahihi wa usindikaji wa CNC. Vifaa vya chombo, jiometri ya chombo, mipako, nk inapaswa kuzingatiwa kulingana na nyenzo zinazofanywa na kumaliza uso unaohitajika na uvumilivu.

Zaidi ya hayo, ni muhimu kuboresha njia za zana ili kupunguza muda wa kukata, kupunguza uchakavu wa zana, na kuhakikisha ubora thabiti katika sehemu nyingi. Kutumia programu ya hali ya juu ya CAM inaweza kusaidia kutengeneza njia za zana zilizoboreshwa ili kuhakikisha mchakato mzuri wa utengenezaji.

5.Udhibiti wa ubora na ukaguzi

Kudumisha hatua kali za udhibiti wa ubora katika mchakato wote wa utengenezaji ni muhimu kwa sehemu za usindikaji za CNC haraka na kwa usahihi. Kutumia vifaa vya ukaguzi wa hali ya juu kama vilekuratibu mashine za kupimia(CMM) na uchunguzi wa kuchanganua unaweza kutoa vipimo sahihi vya vipimo na kusaidia kugundua kasoro au mikengeuko yoyote kutoka kwa vipimo. Vifaa vya kuchakata na zana za ukaguzi zinapaswa kusawazishwa mara kwa mara na kuthibitishwa ili kuhakikisha utoaji wa ubora thabiti.

Kwa muhtasari

Kuzalisha sehemu za mashine za CNC za usahihi wa haraka huja na changamoto mbalimbali, ikiwa ni pamoja na utata wa muundo, uteuzi wa nyenzo, uwezo wa mashine, zana na udhibiti wa ubora. Kwa kutatua changamoto hizi, wazalishaji wanaweza kuboresha ufanisi na usahihi wa shughuli zao za machining.

Ushirikiano kati ya wahandisi wa kubuni, watayarishaji programu, waendeshaji mashine na wafanyakazi wa kudhibiti ubora una jukumu muhimu katika kukabiliana na matatizo haya na kutoa kwa mafanikio sehemu za usahihi wa hali ya juu. Mustakabali wa uchakataji wa usahihi wa haraka wa CNC unaonekana kuwa mzuri huku teknolojia na utaalam unavyoendelea kusonga mbele, kuleta mapinduzi katika tasnia na kufungua uwezekano mpya wa utengenezaji.

Muda wa kutuma: Oct-31-2023